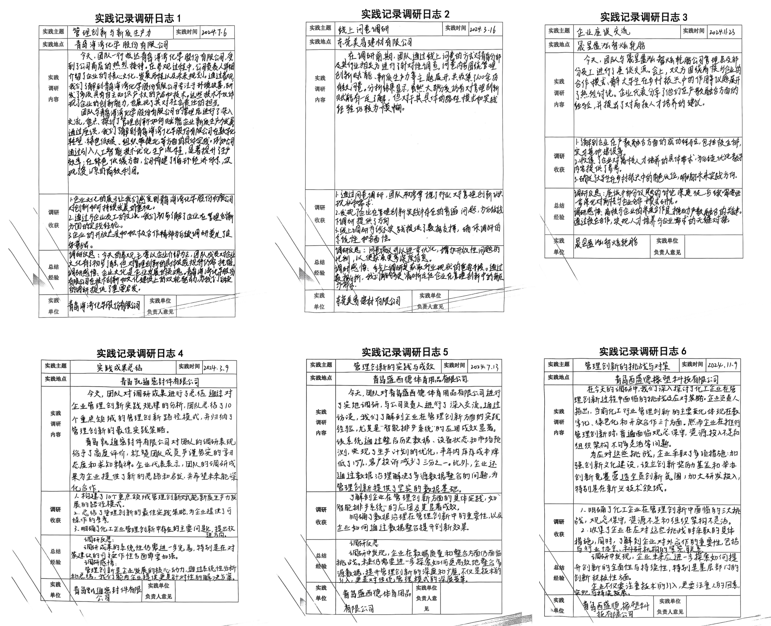

在数字化转型与绿色发展的浪潮中,化工企业的管理创新如何从理论走向实践?青岛科技大学经济与管理学院化工企业管理创新研究团队历时三年,深入青岛科技大学国家大学科技园集团等标杆企业,通过实地走访、车间观察与深度访谈,系统梳理了行业管理创新的实践经验与挑战。近日,团队将调研成果汇编为《化工企业管理创新调研日志》,以鲜活案例与对话实录,揭示创新转型的底层逻辑。

走进车间:从“痛点”到“亮点”的创新实践

调研团队走进企业生产一线,目睹了管理创新的实际应用。在科技园集团的智能车间,团队观察到智能排产系统的运行场景。企业员工介绍,过去依赖人工经验排产常导致原料囤积或订单延迟,如今通过数字化工具整合设备状态与市场预测,系统可自动生成最优生产方案。“试行后,库存压力明显缓解,客户满意度显著提升。”一名车间负责人感慨道。

此外,团队重点调研了危险品运输实时监控系统的开发过程。企业技术主管坦言,早期数字化转型曾因“贪大求全”遭遇阻力,后来转向场景化创新,聚焦运输环节的痛点开发轻量化工具,逐步推广至能耗管理、质检等场景。“小步快跑的模式让创新真正落地。”该主管总结道。

对话一线:创新背后的挑战与突破

在访谈中,企业员工与管理层向团队揭示了管理创新的深层挑战。一名中层管理者提到,尽管数字孪生技术能模拟工厂运行、预警设备隐患,但初期因数据标准混乱导致系统效能受限。“不同部门的数据格式差异大,整合起来像拼图一样困难。”为此,企业成立专项小组推动数据治理,逐步打通信息壁垒。

基层员工的反馈同样引发团队关注。有工人提到,部分数字化工具因操作复杂或培训不足,一度被闲置。“系统虽好,但若脱离实际工作习惯,反而成了负担。”对此,企业通过简化流程、增设激励机制,逐步提升员工参与度。

路径探索:从实践提炼创新方法论

基于企业调研,团队总结出管理创新的核心路径。以生产优化为例,科技园集团通过“数据整合—算法赋能—人机协同”三步走策略,实现了生产效率的跃升。团队在日志中详细记录了该企业如何从清洗杂乱数据起步,逐步引入智能排程系统,并建立人机协作机制,避免技术与实操脱节。

调研还发现,开放合作成为创新突破的关键。某化工企业与高校共建实验室,探索量子计算在工艺模拟中的应用;另一家企业则通过行业平台实现产能共享与碳排协同。“未来的竞争一定是生态圈的较量。”一名受访者展望道。

未来展望:管理创新的生态化转型

调研日志中,企业代表与团队共同探讨了行业趋势。科技园集团员工描述了对“行业大脑”的构想——通过智能平台实时匹配闲置产能与紧急订单,推动资源高效流动。团队负责人指出,这种生态化转型需以数据安全、组织灵活性为基础,而当前部分企业在文化塑造与前沿布局上仍需加强。

目前,研究团队正与行业协会合作,推动调研成果在中小企业的试点应用。“我们希望这本日志能成为企业创新转型的‘导航图’。”团队表示,下一步将聚焦碳中和目标,探索管理创新与绿色发展的深度融合。

从智能车间的机器轰鸣到会议室里的思维碰撞,青岛科技大学团队用脚步丈量化工行业的管理创新之路。《调研日志》不仅记录了企业的转型故事,更传递出一个信号:当创新扎根于实践,变革便不再是口号,而成为触手可及的未来。